TOC vs Lean Manufacturing

- Daniel Ortiz Viloria.

- 17 de abril de 2021

El enfoque lean, o “Sistema de Producción Toyota”, está dirigido a hacer esbeltos, magros, los procesos, y con ello más eficientes. Hacerlos magros implica eliminar la “grasa” que existen en ellos, basados en el supuesto de que en los procesos también se cumple la ley del 80-20; es decir, que el 20% de las actividades generan el 80% del valor.

La aplicación de este enfoque exige la identificación de aquellas actividades que constituyen “desperdicios” en el sentido de que consumen recursos (tiempo, personal, etc.) y no contribuyen a la generación de valor. Esto, por supuesto, también significa la identificación de las acciones que crean valor.

En este sentido se definen en Lean 7 tipos de desperdicios (aunque esta lista ha venido creciendo en el tiempo y haciéndose mucho más detallada). Tales desperdicios son:

En producción:

- Retrabajo.

- Sobreproducción.

- Sobretrabajo.

En tiempo:

- Tiempos de espera.

- Inventario.

En transporte y movimiento:

- Transporte innecesario.

- Movimientos innecesarios.

Este enfoque suele aplicarse mediante el siguiente procedimiento:

1) Seleccionar el proceso a analizar.

2) Hacer el diagrama del proceso y de los subprocesos.

3) Definir cuales actividades agregan valor y cuáles no.

4) Rediseñar el proceso a partir de las actividades que agregan valor.

5) Incorporar elementos de optimización:

- Pull vs Push.

- Poka Yoke.

- 5 S´s

- Cambios rápidos (montajes).

- Flujo continuo (one piece flow).

- Nivelación de carga.

No hay duda sobre la eficacia de este enfoque para la organización de los procesos productivos. Con él se consigue minimización de los tiempos de proceso, minimización de la inversión en inventarios, minimización del espacio y del uso de otros recursos; todo lo cual tiene decisivas implicaciones sobre la productividad y competitividad de las empresas que lo implementan.

No obstante lo anterior, este sistema puede orientar hacia la focalización de esfuerzos en puntos no decisivos del proceso global. Para ilustrar esta posibilidad se incluye el siguiente ejemplo.

Ejemplo

Sea el caso de un empresa cuyo proceso productivo implica cuatro operaciones consecutivas. Cada operación se realiza en un departamento distinto y cada departamento tiene un gerente asignado.

La gerencia general requiere elevar la producción de la planta hasta un mínimo de 80 unidades por unidad de tiempo. Para identificar oportunidades de mejora sometió a todo su personal a un entrenamiento el Lean Manufacturing, luego del cual cada gerente elaboró, en conjunto con su personal, un conjunto de propuestas de cambio.

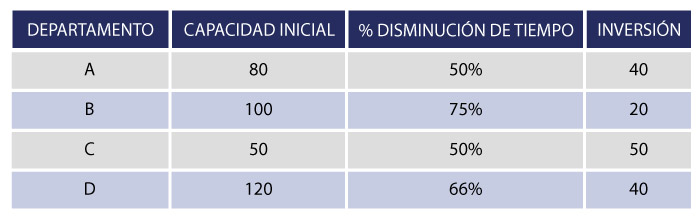

Tales propuestas promete mejoras sustanciales en el tiempo de fabricación, lo cual redundará en un mayor volumen de producción. El porcentaje de reducción del tiempo de proceso, conjuntamente con la capacidad actual de producción y la inversión necesaria para realizar la mejora propuesta se resumen en el cuadro siguiente:

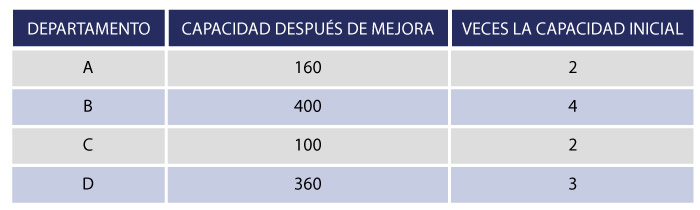

La reducción del tiempo de manufactura permite elevar la producción de cada departamento hasta el nivel indicado en el cuadro siguiente:

Tal como puede observarse, en dos departamentos la producción se duplicará, un departamento se triplicará y en otro se cuadruplicará.

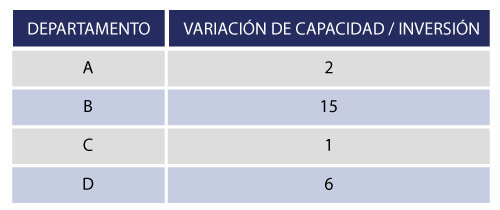

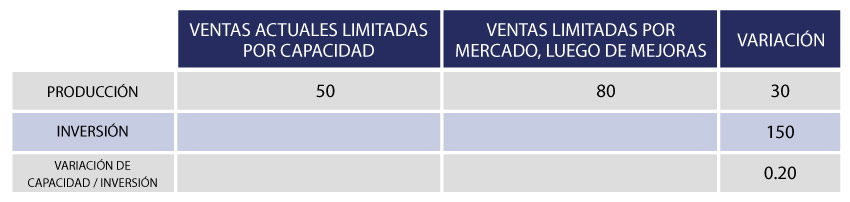

El incremento de capacidad de cada departamento por cada unidad monetaria invertida se muestra seguidamente:

Como resultado, el rendimiento de la inversión es sumamente alto en el departamento B, donde el incremento de capacidad alcanza 15 unidades por cada unidad monetaria invertida. En el otro extremo, el departamento C es donde el incremento de capacidad por cada unidad monetaria invertida, es la menor.

Para complementar el análisis, el gerente general contrató un análisis a un especialista en TOC el cual recomendó que solamente deberían desarrollarse las propuestas de mejora en el departamento C, y dejar el resto operando de la misma manera. Veamos por qué..

El practicante de TOC comenzó revisando los UDE y el único que parecía importante para el gerente general era que la producción no era suficiente y él creía que podía ser mayor con la planta existente.

A partir de ahí comienza un árbol de realidad actual, el cual terminó siendo muy sencillo:

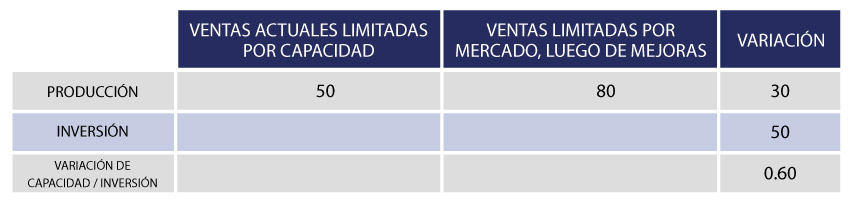

Para demostrar la bondad de esta recomendación, el practicante mostró los cálculos comparativos de los resultados esperados con las dos propuestas enfrentadas:

Tal como puede observarse, por más que se incremente la productividad en todos los departamentos, la producción total de la planta no puede aumentar más allá de lo que pueda aumentar la capacidad de producción del recurso restrictivo de capacidad, que en este caso es el departamento C. Nótese, por ejemplo, que aunque el departamento B pueda producir hasta 400 unidades, la planta no podrá producir más de 100 unidades, que es la capacidad de producción de departamento C. Pero de ese aumento hasta 100 unidades solo serán utilizado 80 que es la estimación de mercado del gerente general.

Por el otro lado, si C aumenta su capacidad hasta 100 unidades y el resto de los departamentos no realiza cambio alguno, la producción podría subir hasta 80 unidades que es la capacidad actual del departamento A, que pasaría a ser el nuevo cuello de botella. No obstante, ese nivel de producción es el que se corresponde con las necesidades estimadas de mercado.

Introduciendo las mejoras en todos los departamentos la inversión alcanza a 150 unidades monetarias, mientras que ampliando la capacidad solamente del departamento C la inversión es de apenas 50 unidades monetarias, y en ambos casos la producción y ventas sería la misma: 80 unidades.

Respecto a este ejemplo, en el que se nota claramente la necesidad de focalizar las mejoras en el cuello de botella, en cada caso, queda también evidenciada la utilidad del análisis a partir de la creación del Árbol de Realidad Actual (ARA).

Es importante señalar que en este punto no se reclama una superioridad del TOC sobre el Lean Manufacturing, sino que, en todo caso, se demuestra la relación de complementariedad entre los dos. El Lean es aplicable al cuello de botella para potenciar la capacidad de sistema, pero aplicarlo a los recursos no restrictivos puede significar un caso de “hacer muy bien las cosas que no se deben hacer”.

Otros artículos de interés: